Entriamo oggi in un’azienda che opera nel settore tessile e che fa parte di un gruppo italiano tra i più importanti a livello internazionale nel campo della moda per raccontarvi una case history dedicata ai magazzini automatici verticali.

Il progetto si è concentrato su un sito logistico aziendale dedicato a semilavorati destinati al rifornimento dei terzisti e a prodotti finiti indirizzati agli store; l’obiettivo assegnato è stato quello di ottimizzare i processi logistici interni, focalizzandosi inizialmente sulle attività di prelievo da magazzini automatici verticali a cassetti.

Esigenze espresse e obiettivi del progetto

Il sito logistico viene utilizzato per l’immagazzinamento di diverse categorie merceologiche (stoffe, finiture, ecc.) le quali sono suddivise in diverse aree di stoccaggio sulla base delle dimensioni, del peso e della tipologia di confezione. I materiali sono suddivisi tra scaffalature, un magazzino trasloelevatore e un’area composta da 10 magazzini automatici verticali a cassetti.

Il lavoro dei consulenti di BPR Group si è concentrato principalmente sulle attività nell’area magazzini verticali, nella quale sono impiegate un numero di persone variabile in base al carico di lavoro stagionale. L’attività svolta è il prelievo dei materiali dai magazzini per comporre un ordine di prelievo.

Le principali difficoltà consistono nella grande quantità di articoli da dover gestire, circa 15.000 in un anno, e nell’impossibilità di programmazione, in quanto gli ordini di prelievo sono svolti entro la giornata di ricezione.

Gli obiettivi del progetto, basati sulle esigenze aziendali, sono stati:

- Evidenziare gli sprechi nelle attività di prelievo o movimentazione dei materiali e nei flussi di gestione degli ordini.

- Riprogettare le postazioni di lavoro ed i processi logistici minimizzando le attività a non valore aggiunto.

- Misurare le performance tramite l’individuazione di KPI oggettivi e indicativi delle attività svolte.

- Introdurre e formare l’approccio al miglioramento continuo per sostenere nel lungo periodo i benefici ottenuti.

Approccio Lean per analizzare i magazzini automatici

Le attività di analisi e ottimizzazione eseguite sui processi relativi ai magazzini automatici verticali a cassetti hanno seguito l’approccio della Lean Organization, suddividendo le attività a Valore Aggiunto e a Non Valore Aggiunto ed identificando i flussi di movimentazione dei materiali e di gestione degli ordini.

Il progetto si è sviluppato analizzando la situazione attuale e identificando criticità e opportunità di miglioramento secondo le seguenti fasi:

- Identificazione KPI per monitorare le performance aziendali e simulare l’impatto degli interventi di miglioramento.

- Analisi T&M in ottica Lean, suddividendo le attività svolte dagli operatori in VA e NVA al fine di mettere in luce le criticità della postazione di lavoro. L’analisi T&M ha permesso inoltre di definire un tempo standard di prelievo dai magazzini verticali di 1,6 minuti.

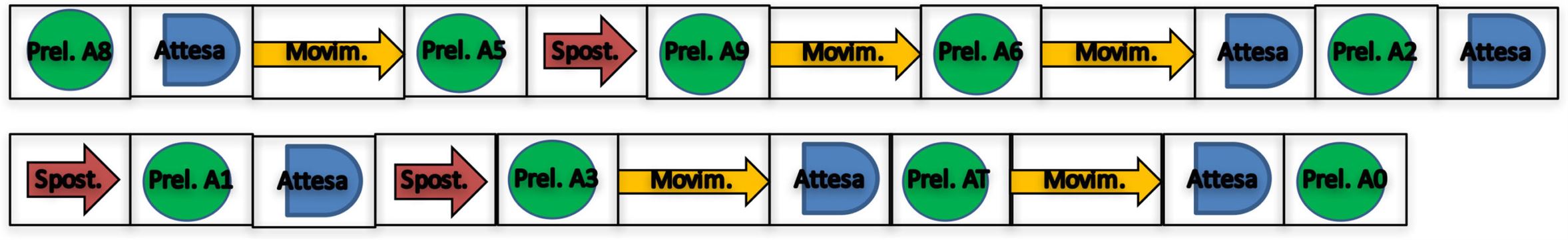

- Mappatura degli ordini di prelievo quantificando il tempo di attraversamento e identificando le attese.

- Valutazione degli spostamenti fisici del materiale mediante Spaghetti Chart.

- Analisi dei dati di movimentazione degli articoli per valutare logiche di ottimizzazione delle attività di picking.

Azioni di ottimizzazione dei processi logistici

Le analisi svolte hanno permesso di evidenziare punti di forza e debolezza dell’attuale sistema; questa attività ha dato il via a proposte di miglioramento volte a incrementare i livelli di efficienza del sistema, in termini di impiego risorse uomo, impiego risorse macchina (magazzini automatici verticali), spazi occupati e il livello di servizio al cliente.

Le ottimizzazioni hanno riguardato:

- Organizzazione della postazione di lavoro secondo le 5S e razionalizzazione delle aree di picking, eliminando i banchi utilizzati ed integrando le attrezzature necessarie alla baia di prelievo del magazzino, ottenendo una riduzione del 20% dei tempi di prelievo.

- Linearizzazione del flusso di avanzamento dei materiali identificando e bilanciando una sequenza precisa tra le diverse postazioni e limitando le attese. Si è stimata una riduzione media del 50% del tempo di attraversamento dell’ordine.

- Modifica delle logiche di picking, sfruttando il WMS già presente in azienda per gestire più ordini contemporaneamente e massimizzare l’efficienza di prelievo dai singoli cassetti.

- Logiche di ubicazione degli articoli: identificazione di abbinamenti tra diverse categorie merceologiche sulla base della frequenza di prelievo degli articoli.

- Identificazione di soluzioni di stoccaggio alternative (es. scaffale supermarket),sulla base del volume in giacenza e della frequenza di prelievo. Per gli articoli maggiormente movimentati il tempo di prelievo si riduce del 30%.

- Introduzione di nuove tecnologie:

– Utilizzo dei guanti ProGlove con lettore di codice a barre integrato per scansionare gli articoli prelevati. Il loro impiego permette una riduzione di 4 secondi per ogni scansione rispetto all’utilizzo di un lettore tradizionale

– Utilizzo dei guanti ProGlove con lettore di codice a barre integrato per scansionare gli articoli prelevati. Il loro impiego permette una riduzione di 4 secondi per ogni scansione rispetto all’utilizzo di un lettore tradizionale

– Installazione di etichette elettroniche con la funzione di PutToLight per il prelievo massivo degli articoli e la gestione di più ordini in contemporanea. L’utilizzo delle etichette elettroniche è perfettamente integrabile con i guanti ProGlove e riduce la possibilità di errore da parte degli operatori.

Considerazioni finali

Le analisi effettuate per l’area dei magazzini verticali automatici sono state in seguito replicate per le postazioni di prelievo dal magazzino trasloelevatore, allo scopo di identificare opportunità di miglioramento implementabili anche in quest’altra area.

Osservando la sequenza delle attività svolte nel progetto emerge chiaramente la strategicità di ottimizzare i flussi e snellire i processi prima di introdurre tecnologie innovative 4.0. In generale infatti, se un’azienda valuta l’introduzione di nuove tecnologie nei propri processi produttivi o logistici, è fondamentale analizzare prima la situazione in essere e attuare interventi di riduzione delle attività a non valore aggiunto per evitare che il loro impiego si traduca in una automazione degli sprechi presenti senza cogliere le opportunità previste.

Nel caso presentato, la linearizzazione dei flussi dei materiali e l’utilizzo dell’analisi T&M per l’ottimizzazione delle postazioni di lavoro hanno permesso di inserire nuove tecnologie sfruttandone appieno i benefici e senza rischiare di vanificare l’investimento effettuato.

Desideri leggere altre case history come questa?

Sfoglia i nostri articoli nella sezione dedicata: CLICCA QUI.